SMED – Den Fertigungsfluss aufrechterhalten, indem Rüstzeiten im Sinne von SMED (Single Minute Exchange of Die – Werkzeugwechsel im einstelligen Minutenbereich) reduziert werden. Denn das Unternehmen will doch gerade in diesen kostenintensiven Zeiten besser im Wettbewerb bestehen. Dabei sind weniger unproduktive Maschinenstillstandzeiten und schnelle, sichere, effiziente Produktionswechsel das Ziel, das Sie mit technischen und organisatorischen Maßnahmen erreichen können. Genau dies soll dazu führen, dass Sie weniger Stress haben, und deshalb ist die richtige Team-Kommunikation und Vorbereitung sehr wichtig.

Was bringt SMED?

Rüstzeiten optimieren heißt Leistungssteigerungen in der Produktion zu erreichen, indem Losgrößen reduziert, die Durchlaufzeit optimiert, Kapazitäten ausgelastet und die Produktionskosten minimiert werden. Denn standardisierte Abläufe reduzieren Fehler und senken Herstellkosten.

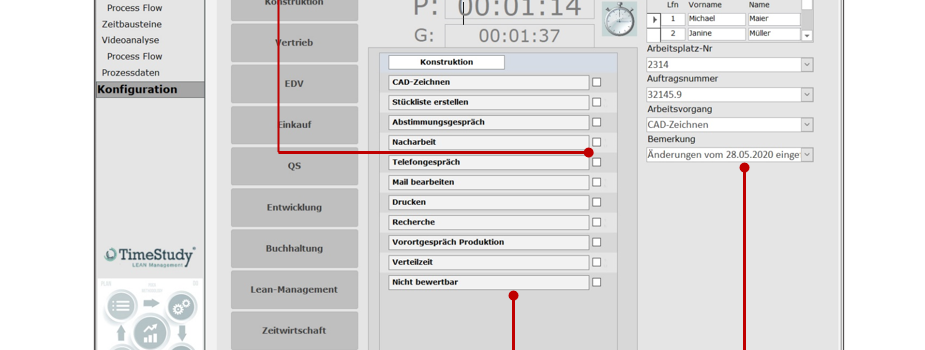

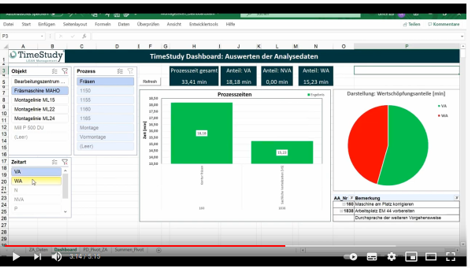

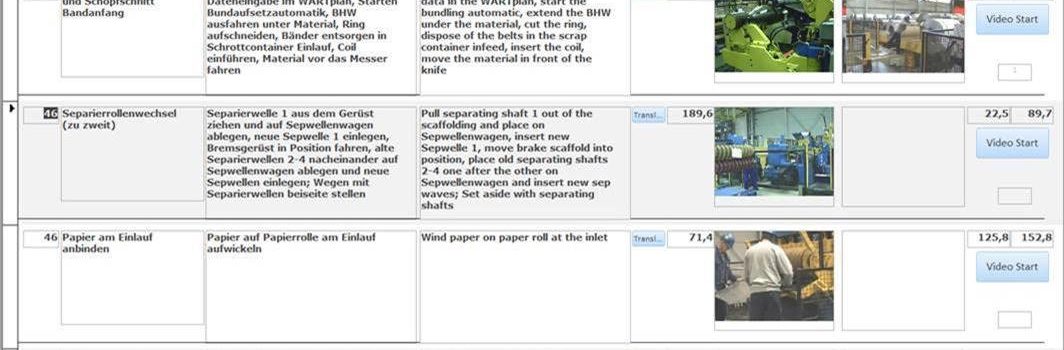

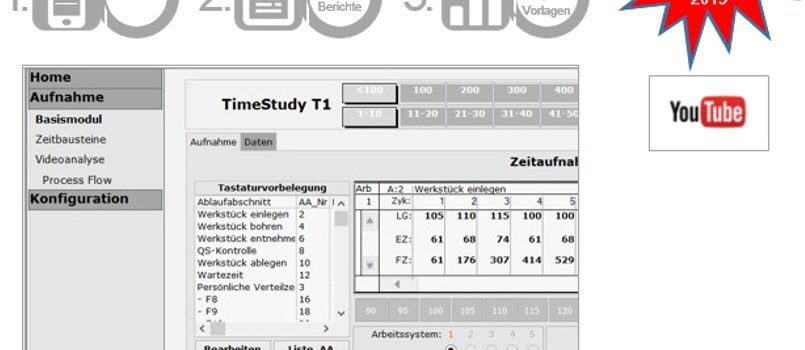

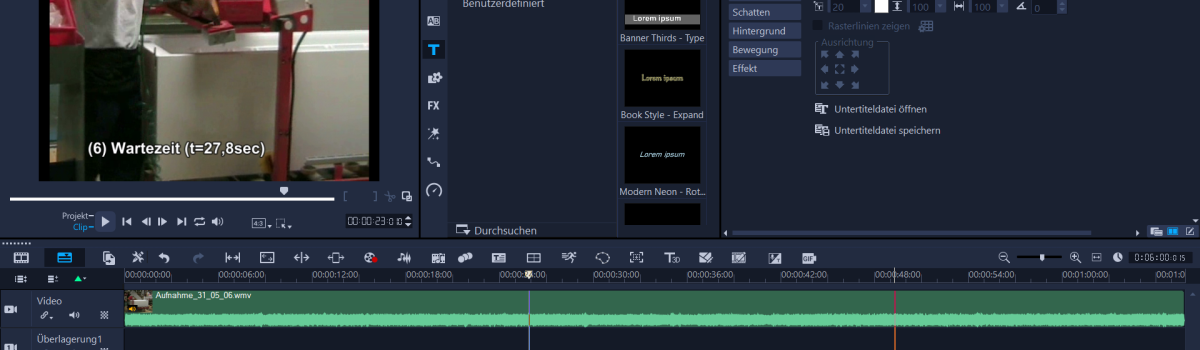

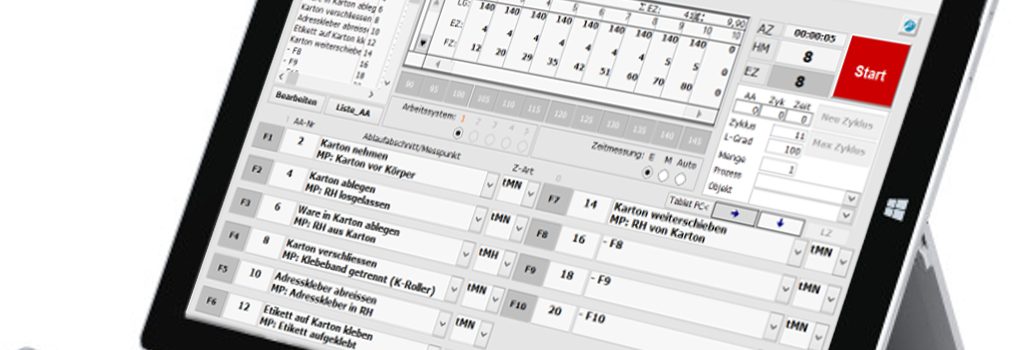

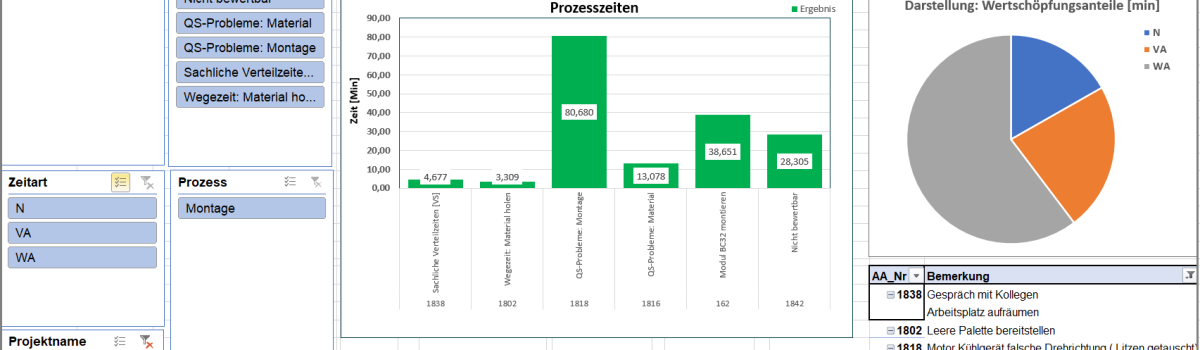

SMED – das Schnelle Rüsten – ist somit eine wirkungsvolle Maßnahme, um dauerhaft mehr Output zu erreichen. TimeStudy zeigt Ihnen (im Idealfall mittels Videoanalyse), wie Sie in kürzester Zeit mit Ihrem Team die OEE (Gesamtanlageneffektivität) und somit die Produktivität erhöhen können. Denn je länger der Maschinenstillstand dauert, desto kostenintensiver ist er.

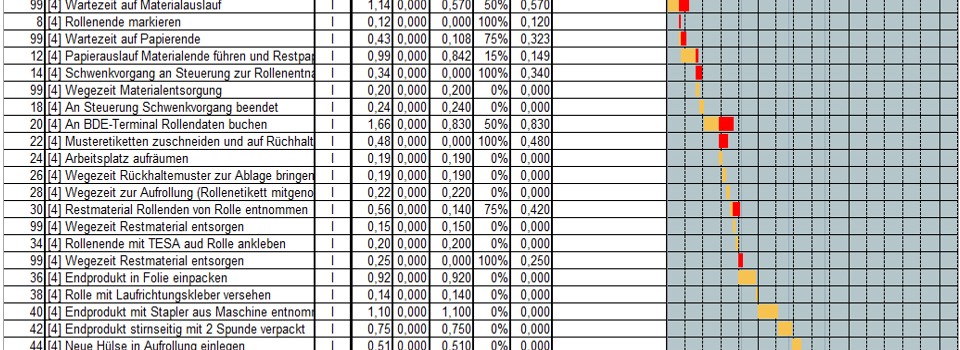

Wichtig ist das Unterteilen des Rüstprozesses in internes (Maschine nicht in Betrieb) und externes Rüsten (Maschine in Betrieb). Und Rüstwagen sowie Werkzeugvorlagen zur schnellen Auffindbarkeit der erforderlichen Gegenstände bieten viele Vorteile, um den Arbeitsplatz effizienter, ergonomischer, sicherer und damit produktiver zu gestalten.

Ergebnis von SMED

Sie steigern durch SMED die Maschinenverfügbarkeit und erreichen hierdurch eine Produktivitätssteigerung von mindestens 30% (je nach Ausgangssituation auch mehr). Somit sinken die Kosten, die Lieferzeiten für Ihre Kunden verkürzen und die Umlaufbestände reduzieren sich.

Sehen Sie unsere kurzen YouTube-Filme:

Kontaktieren Sie uns für weitere Informationen oder fragen Sie einen SMED-Workshop an.