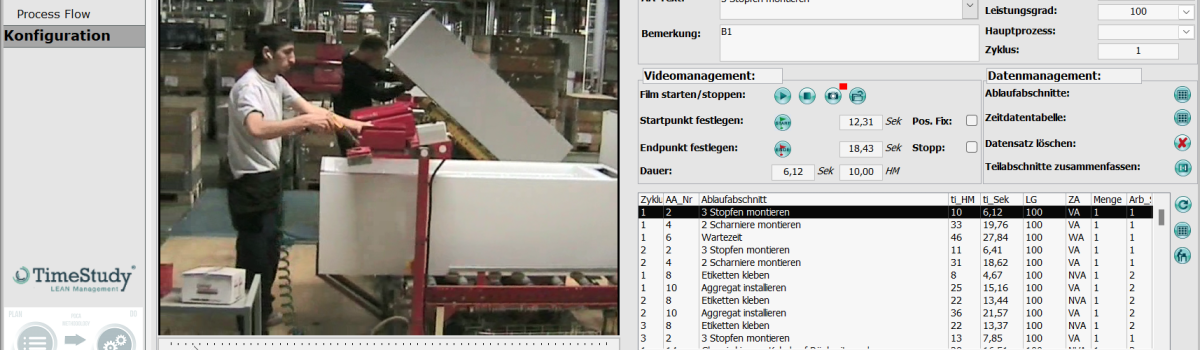

In einem praxisnahen Rüstworkshop mit Videoanalyse setzen die Experten von TimeStudy zur Visualisierung von Verschwendung das TimeStudy T1 Videoanalyse Tool ein. Denn es hilft, Potentiale beim Schnellen Rüsten bzw. SMED (Single Minute Exchange of Die) zu erfassen und zu dokumentieren, da man den Videofilm, auch in Zeitraffer, immer wieder anschauen kann. Dabei wird vorzugsweise mit einer ActionCam gefilmt, um keine Personen aufzunehmen, sondern nur den Arbeitsbereich. Doch auch eine automatische Anonymisierung zufällig gefilmter Personen ist möglich.

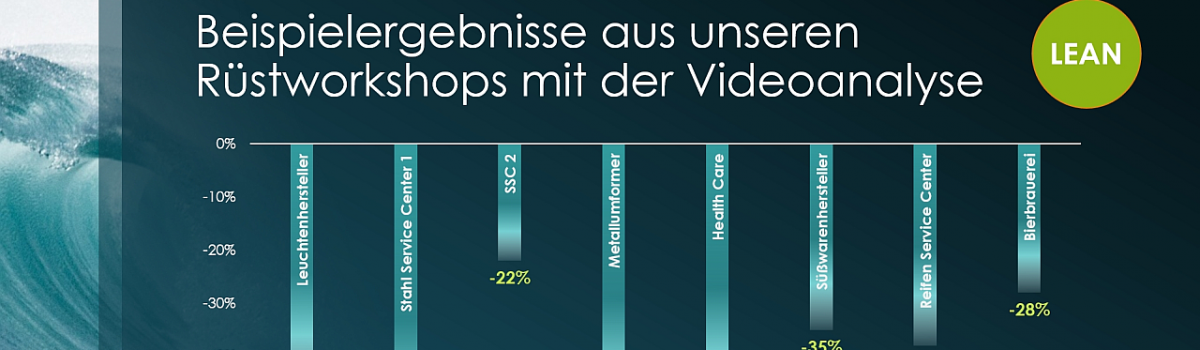

Das Ziel der Rüstanalyse ist die Erhöhung der Produktivität durch eine Reduzierung der Maschinenstillstandszeiten und den flexibleren Einsatz der Mitarbeiter.

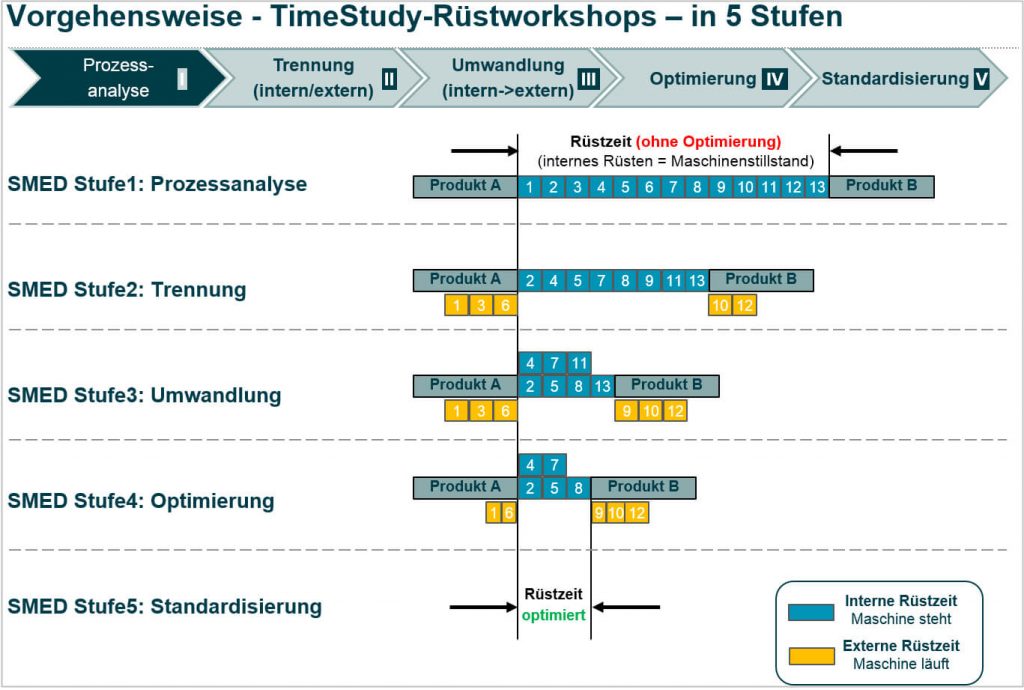

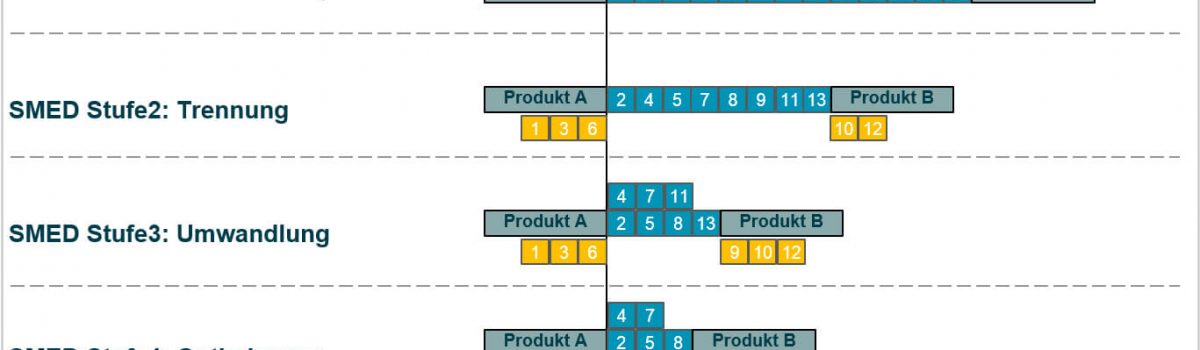

Die Mitarbeiter des Unternehmens werden im Rüstworkshop an das Thema Videoanalyse und Schnelles Rüsten (SMED) herangeführt. In einem definierten Bereich des Unternehmens filmen sie einen Rüstprozess und analysieren ihn anschließend gemeinsam mit dem TimeStudy Experten. Danach wird auf Basis der definierten Maßnahmen eine Rüstanalyse nach der EKUV-Methode (Eliminieren, Kombinieren, Umstellen, Vereinfachen) durchgeführt. Die Analyse erfolgt dabei nach der Lean-Methode und auf Basis der Wertschöpfungsbetrachtung.

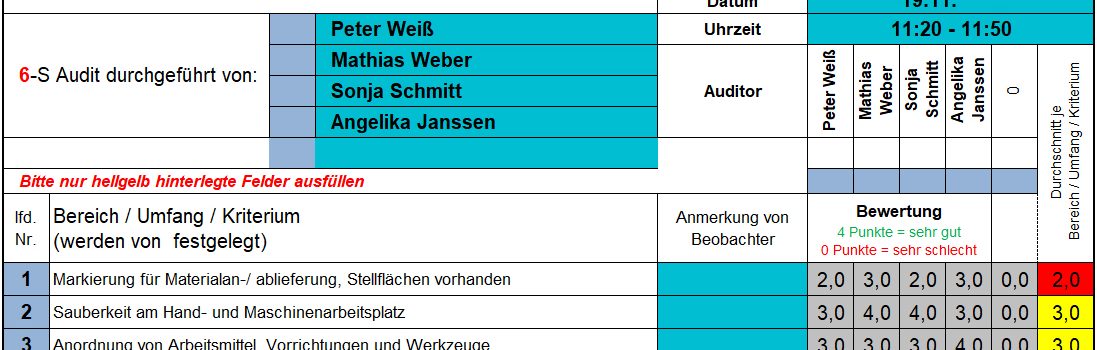

Vorgehensweise im Rüstworkshop mit Videoanalyse:

- Videofilme mit Rüstablauf

- Beschreibung der Arbeitssysteme

- Spaghetti-Diagramme, d. h. die Anzahl der Schritte und Laufwege

- Auflistung von Potentialen und Verbesserungsmöglichkeiten

- Einfache, strukturierte Ablaufbeschreibung des Rüstprozesses

Vorteile der TimeStudy Videoanalyse:

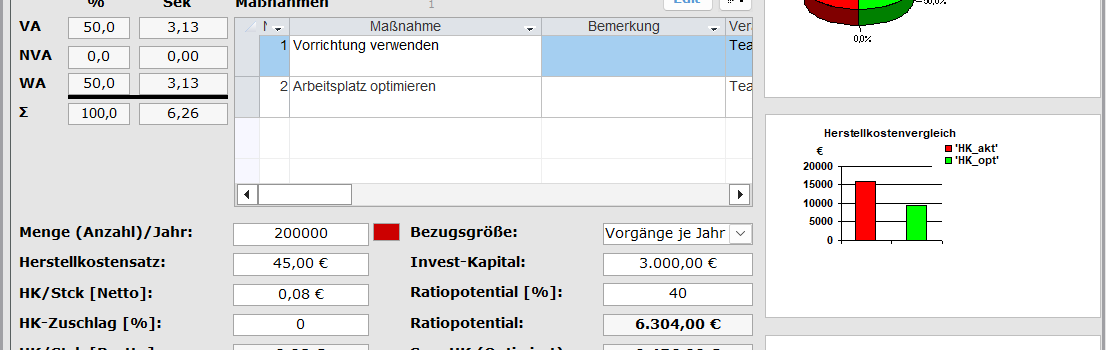

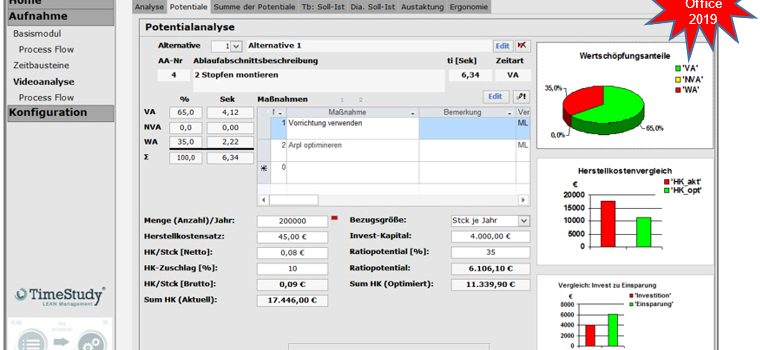

- Jedem Messwert Ideen und Maßnahmen zur Optimierung des Ablaufs zuordnen

- Die Maßnahmen sofort in vordefinierte Excel-Vorlagen exportieren

- Austaktungsdiagramm der Mitarbeiter beim Rüsten – anschauliche Darstellung der Auslastung mit internem und externem Rüsten

Der Ergebnisbericht zum Schnellen Rüsten beinhaltet:

-

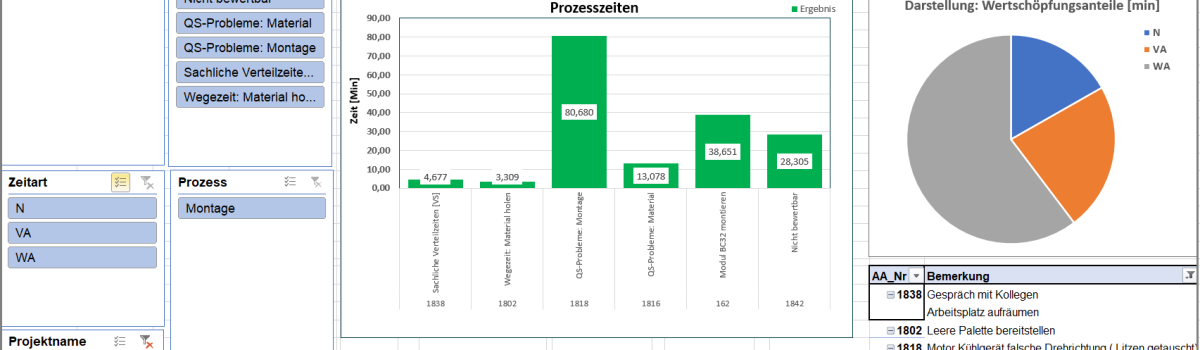

- Darstellung der Wertschöpfungsanteile

- Auswertung der zeitlichen Gliederung

- Taktzeitdiagramm Ist-Soll

- Auflistung der Potentiale je Prozessschritt inkl. Amortisationsrechnung

- Zusammenfassung der Potentiale

- Maßnahmenplan für die Umsetzung

Mit dem Excel-Exportkonfigurator können alle Daten der Analyse in firmenspezifische Unterlagen exportiert werden, so dass jegliche Auswertungsberichte frei gestaltbar und unabhängig vom Software-Anbieter sind.

Am Ende des begleitenden, praxisnahen Trainings wird ein Best Practice-Film zu den dokumentierten Rüstabläufen erstellt, der die Einarbeitung neuer Mitarbeiter erleichtern und die Nachhaltigkeit der Maßnahme sichern soll.