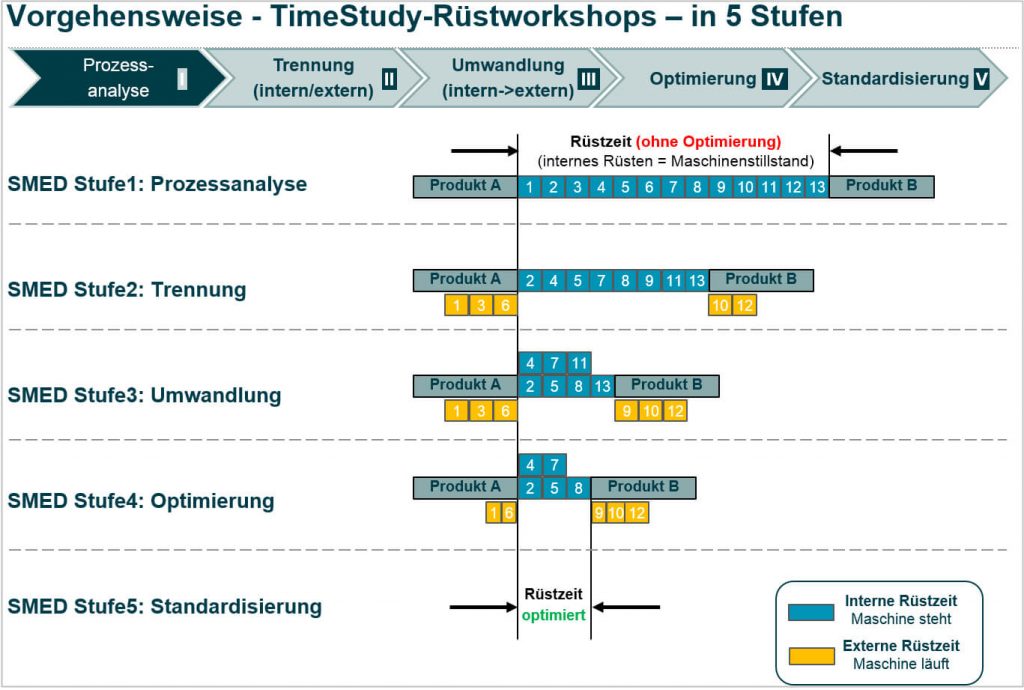

Eine SMED – Analyse in 5 Stufen bzw. ein Rüstworkshop beginnt mit der Prozessanalyse, das heißt, mit der Aufnahme des Rüstablaufes (z. B. mit einer Videokamera oder ActionCam, damit nur die Arbeitsvorgänge/Hände gefilmt werden). Die Abläufe und Verschwendungen dokumentiert man mit Spaghetti-Diagrammen und Ablaufbeschreibungen. Anschließend analysiert man den Prozess nach der Lean-Methode auf Basis der Wertschöpfungsbetrachtung im Team und führt eine EKUV-Analyse durch (Eliminieren, Kombinieren, Umstellen, Vereinfachen).

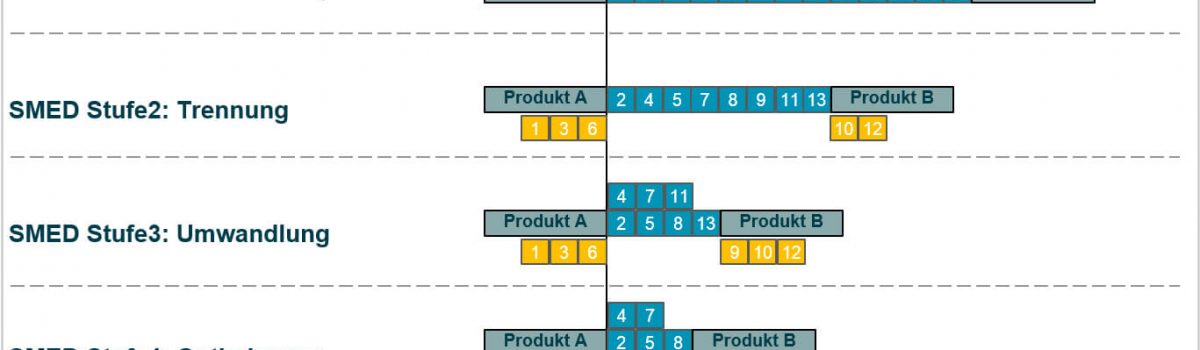

Dann werden in der 2. Stufe die Prozessschritte des Rüstens in „interne“ und „externe“ Prozessschritte gegliedert, um sie in der 3. Stufe in Teamarbeit optimieren zu können. Dabei wandelt man die „internen“ soweit wie möglich in „externe“ Rüstabläufe um.

Danach beginnt in der 4. Stufe – die „technologische“ Optimierung der Rüstprozesse. Das bedeutet, dass die eingesetzten Werkzeuge sowie Aggregate geprüft und Schrauben durch Schnellspannsysteme ersetzt werden usw.

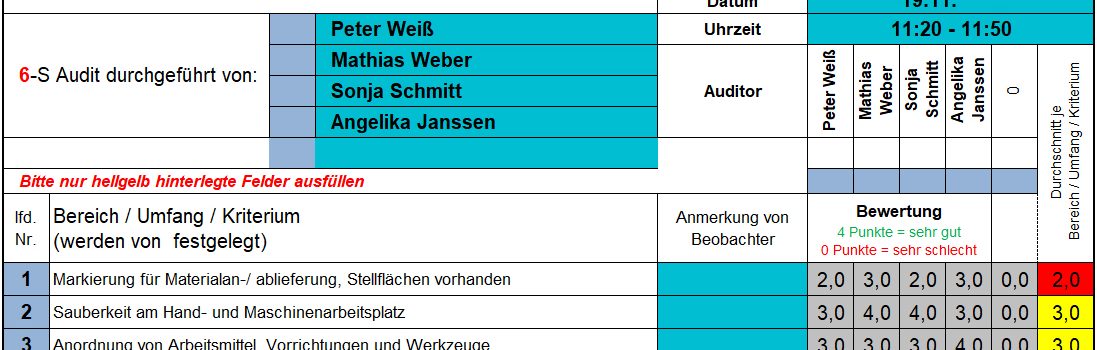

Als letztes wird der Rüstablauf in der 5. Stufe standardisiert. Hierbei legt man entsprechende Rüstdokumentationen, Checklisten und Regeln sowie klare Verantwortlichkeiten fest und trainiert den Ablauf.

Sehen Sie unser Video dazu:

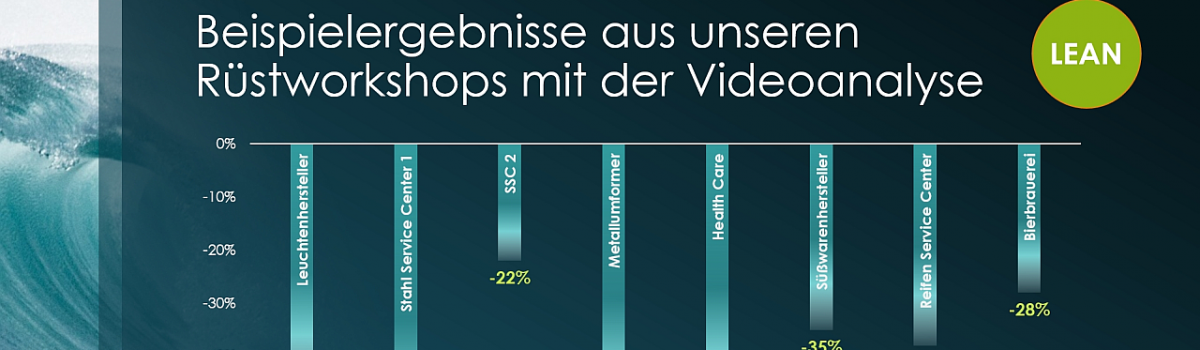

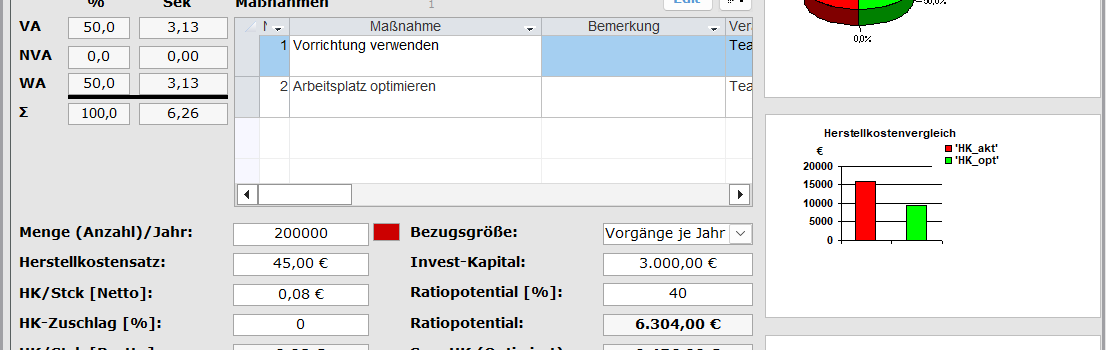

Eine SMED – Analyse in 5 Stufen ist der beste Weg zu geringeren Beständen, kürzeren Durchlaufzeiten, mehr Flexibilität und Wettbewerbsfähigkeit. Mit standardisierten Abläufen reduzieren Sie Fehler und senken Herstellkosten.

Die Ergebnisse einer SMED – Analyse unterstützen Sie dabei, zukünftig mit kürzeren Rüstprozessen auch kleine Losgrößen wirtschaftlich herzustellen. Sie senken die Maschinenstillstandzeiten um durchschnittlich 30 % oder mehr, je nach vorherigem Stand, und können flexibler auf Kundenwünsche reagieren. Mit den Methoden von TimeStudy erschließen Sie erhebliche Potenziale systematisch und nachhaltig.