Durch 5S / 6S – Methode Sicherheit, Sauberkeit und Effizienz erhöhen

Mit der 5S / 6S – Methode fördern Sie die Sicherheit, Ordnung und Sauberkeit in der Fabrik bzw. am Arbeitsplatz. Denn damit gestalten die Mitarbeiter eine ordentliche, saubere und sichere Umgebung, durch die sich Qualität, Produktivität und Effizienz in kurzer Zeit deutlich verbessern.

Mit der 5S / 6S – Methode fördern Sie die Sicherheit, Ordnung und Sauberkeit in der Fabrik bzw. am Arbeitsplatz. Denn damit gestalten die Mitarbeiter eine ordentliche, saubere und sichere Umgebung, durch die sich Qualität, Produktivität und Effizienz in kurzer Zeit deutlich verbessern.

Deshalb kann die 5S / 6S – Methode, häufig in Verbindung mit einem SMED-Workshop, auch als Einführung einer Lean-Philosophie im Unternehmen dienen. Hierdurch sind die Mitarbeiter maßgeblich beteiligt.

Der große Vorteil ist, dass Sie die Methode ohne großen Aufwand direkt implementieren können.

Wichtig zu wissen ist auch, dass der Einsatz der 5S / 6S-Methode unabhängig von der Unternehmensgröße ist. Denn auch kleinere Unternehmen profitieren schnell durch die Umsetzung der Maßnahmen.

Die Bedeutung der 5S / 6S – Methode

SEIRI – Ordnung: Stelle fest, was nicht gebraucht wird und wirf es weg.

SEITON – Organisation: Ein Platz für jedes, und jedes an seinem Platz.

SEISO – Aufräumen: Der Arbeitsbereich muss immer aufgeräumt und sauber sein.

SEIKETSU – Standardisierung: Sorge für Standardisierung in allen Bereichen, um die Wiedererkennung leichter zu machen.

SHITSUKE – Disziplin: Entwickle eine gute Arbeitseinstellung, schaffe Regeln und halte sie ein.

SAFETY, SECURITY – Sicherheit: Halte die Arbeitssicherheit ein. Sorge für sichere Umsetzung.

Ein aufgeräumter Arbeitsplatz und eine ordentliche Halle haben unzählige Vorteile. Denn Sie

- minimieren Suchzeiten

- verbessern die Qualität

- beschleunigen den Materialfluss

- reduzieren Bestände

- motivieren die Mitarbeiter

Wie setzen wir die 5S / 6S – Methode um?

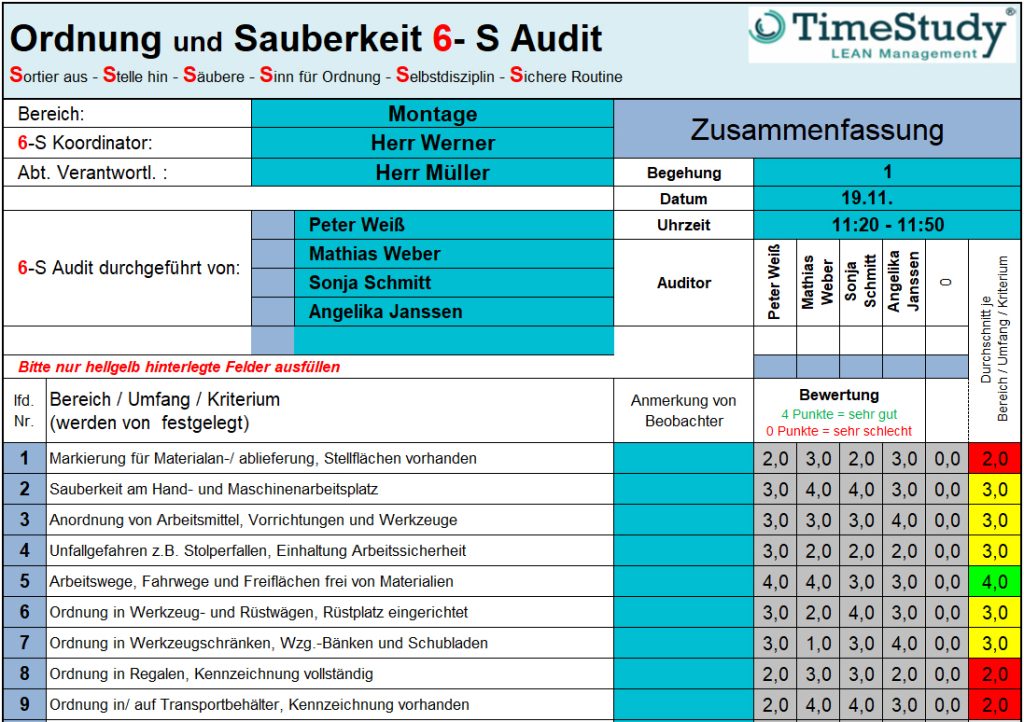

Die Umsetzung der 5S- oder auch 6S-Methode beginnt mit einem Audit zur Erfassung des Ist-Zustandes. Dafür coachen wir Ihr Team und geben ihnen die notwendigen Formblätter zur Umsetzung an die Hand.

Dann wird aufgeräumt, aussortiert, verschrottet und geordnet. Folglich stellen wir offene Regale auf und richten Stellplätze ein. Zusätzlich wird alles beschriftet. Des Weiteren richten wir für die Werkzeuge zusammen Shadowboards oder Werkzeugwagen ein. Zum Abschluss erfassen wir alle notwendigen Maßnahmen für die Standardisierung in einem Maßnahmenkatalog mit klaren Verantwortlichkeiten.

Die konsequente Umsetzung des Konzeptes bringt in kurzer Zeit:

- Vermeidung von Verschwendung (z. B. durch unnötige Suchzeiten)

- ergonomischere und sicherere Arbeitsplätze

- Abbau von Unfallgefahren

- Erhöhung der Produktivität

- Reduzierung von Einarbeitungszeiten

- Senkung von Vorbereitungs- und Rüstzeiten

- Erhöhung der technischen Verfügbarkeit der Maschinen und Anlagen

- Reduzierung von Fehlern – Erhöhung der Qualität

- Reduzierung von Reklamationen – Erhöhung der Kundenzufriedenheit

Das Ergebnis ist ein funktionierendes 5S / 6S – Konzept. Dieses ist die Basis für Standardisierung und kontinuierliche Verbesserung sowie eine bessere Flächennutzung.

Dabei können wir Sie mit unserer Erfahrung unterstützen – wir haben die Erfahrung und die Tools. Diese Trainings müssen nicht aufwendig und lang sein. Nehmen Sie Kontakt auf – wir trainieren mit Ihrem Team!

Das Genie beherrscht zwar (angeblich) das Chaos, aber sind wir alle Genies?

Erfahren Sie auch mehr über unsere Videoanalyse zur Prozessoptimierung.

Diese Seite wurde am 10.07.2024 aktualisiert