Ergonomische Bewertung der körperlichen Belastung am Arbeitsplatz – Gesundheitsvorbeugung wichtig nehmen

Viele Unternehmen bieten Ihren Mitarbeitern mittlerweile Sportkurse oder Fitnessräume an. Doch ebenso ist eine ergonomische Bewertung der körperlichen Belastung nicht außer Acht zu lassen und folglich präventive Maßnahmen, um etwas für die Gesundheit der Mitarbeiter zu tun. Oder können die Unternehmen es sich leisten, 40 % der Energie der Beschäftigten an ungesunde Haltungen zu verlieren?

Im Rahmen eines Projekts zur Arbeit in der digitalisieren Welt, gefördert vom Bundesministerium für Bildung und Forschung sowie dem Europäischen Sozialfonds, Zusammen.Zukunft.Gestalten., und der Europäischen Union, arbeitet TimeStudy mit verschiedenen Partnern zusammen. Das Unternehmen ist für die Untersuchung der ergonomischen Belastung am Arbeitsplatz zuständig.

Denn viele Beschäftigte sind nicht nur immer mehr psychischen, sondern auch physischen Belastungen am Arbeitsplatz ausgesetzt. Zum Beispiel analysieren Sie die körperliche Belastung und das Gesundheitsrisiko beim Heben und Tragen von Lasten anhand von 4 Leitmerkmalen:

- Zeitdauer/Häufigkeit (wie häufig, wie lange)

- Lastgewicht (getrennt nach Frauen und Männern)

- Körperhaltung (z. B. tiefes Beugen, Oberkörper verdreht, ,…)

- Ausführungsbedingungen (z. B. unpassende Höhen, nicht ausreichend Platz, …)

Bei der Leitmerkmal-Methode „Ziehen-Schieben“ ist zusätzlich dazu das Transportmedium sowie die Anforderung an die Positioniergenauigkeit der bewegten Last für die ergonomische Bewertung wichtig.

NEU: Das Tool wurde um die Bewertung des manuellen Arbeitsprozesses erweitert. Hier gewichtet man z. B. die Greifbedingung, Hand-/Armstellung, Art der Kraftausübung etc..

Das Multiple Lasten-Tool, die Kobra-Methode, wird ausgewählt, wenn eine Kombination aus Umsetzen, Heben, Tragen, Ziehen und Schieben zum Einsatz kommt.

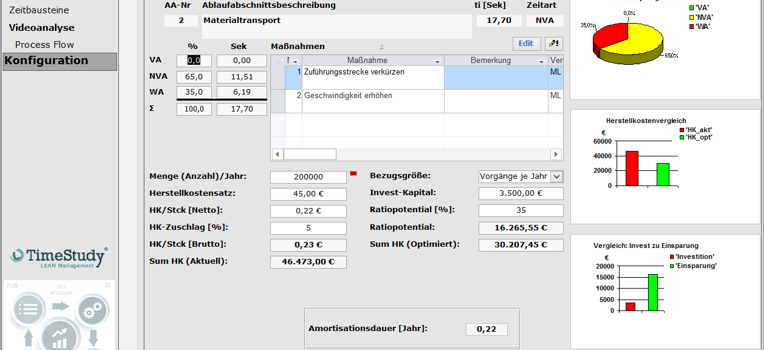

TimeStudy hat die Bewertung bewusst einfach gestaltet mit klaren Kriterien, damit die ergonomische Bewertung auch durch Laien durchführbar ist. Die Bewertung ist ohne weitere Hilfsmittel oder Messgeräte möglich. Ebenso bekommen Sie ein klares Ergebnis mit der Angabe, wo Maßnahmen erforderlich sind.

Und sollten Sie tiefergehende Analysen wünschen, können Sie gezielt unsere Spezialist konsultieren. Denn Prävention ist immer die beste Variante!