Sie müssen Zeitaufnahmen in der Produktion durchführen, um Verschwendungen im Prozess aufzudecken und diesen zu optimieren, oder um Aufträge besser zu planen sowie Planzeiten erstellen uvm.?

Dann führen Sie die Zeitaufnahmen am besten mit einem Tablet-PC durch. Denn Sie können damit bis zu 5 Uhren gleichzeitig laufen lassen. Sämtliche Eingaben nehmen Sie mit der Tastatur oder einem Stift vor. Ein weiterer Vorteil ist, dass die TimeStudy Zeitaufnahme Software sofort ohne Vorbereitung einsatzbereit ist. Zusätzlich könnnen Sie im Automodus automatisch den nächsten Ablaufabschnitt anwählen. Außerdem gibt es für häufig benutzte Tastenkombinationen Shortcuts.

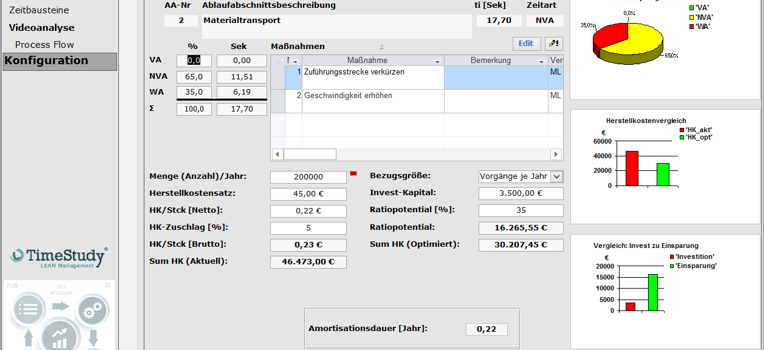

Für die Auswertung gibt es integrierte Standardreports nach REFA und Lean. Und einen Datentransfer können Sie in .xls, .rtf und .txt vornehmen. Ebenso können Sie via Excel-Exportkonfigurator eigene firmenspezifische Excelvorlagen verwenden.

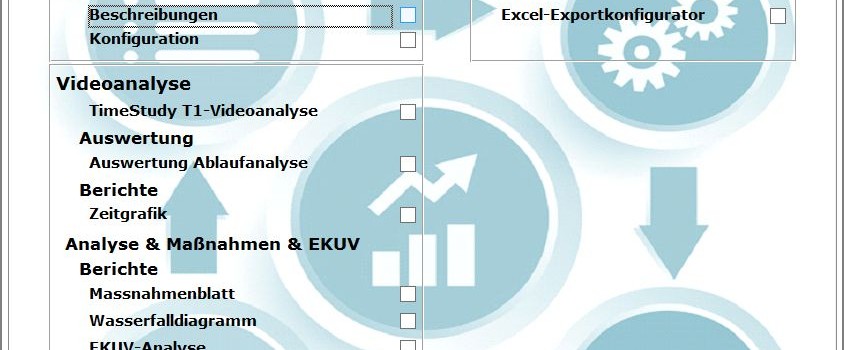

Um (nicht entlohnungsrelevante) Zeitaufnahmen in der Produktion schnell und ohne die entsprechenden Experten durchzuführen, hat TimeStudy sein Zeitaufnahme-Tool mit einem Process-Flow-Chart ausgestattet. Damit kann jeder Mitarbeiter Analysen eigenständig durchführen. Auf diesem übersichtlichen Chart stellen wir den Ablauf des TimeStudy T1-Basismoduls einschließlich Vorbereitung und Auswertung dar. Das heißt, Sie klicken einfach das Kästchen an, und das System führt Sie automatisch zu der gewünschten Aktion. Und Auswertungen und Berichte erstellen Sie per Mausklick, ohne durch die einzelnen Menüs gehen zu müssen.