SMED – Schnell und effektiv rüsten

Vermeiden Sie lange andauernde Maschinenstillstandszeiten. Denn der Schlüssel zum Erfolg liegt in einer gut durchdachten Organisation im Vorfeld und dem daraus folgenden gemeinsamen Handeln verantwortungsbewusster Mitarbeiter. Deshalb unterstützen wir Sie mit einem Rüst- oder SMED-Workshop zur Rüstzeitoptimierung.

Wie gehen wir bei SMED grundsätzlich vor?

Gemeinsam mit Ihrem Team analysieren und dokumentieren wir Ihre Rüstprozesse, in dem wir Ihre Rüstprozesse mit einem CamCorder oder einer Action-Cam (anonymisiertes Filmen, Köpfe sind nicht sichtbar) filmen. Wir gehen dabei nach der 5-Stufen-Methode vor. Lesen Sie mehr über die SMED 5-Stufen-Methode weiter unten auf dieser Seite.

Im Unternehmensalltag zeigt sich immer wieder, wie wichtig das Zusammenspiel zwischen Mensch und Maschine ist. Deshalb erreichen nur gut vorbereitete Teams mit standardisierten Abläufen die Zielvorgaben.

Im Unternehmensalltag zeigt sich immer wieder, wie wichtig das Zusammenspiel zwischen Mensch und Maschine ist. Deshalb erreichen nur gut vorbereitete Teams mit standardisierten Abläufen die Zielvorgaben.

Fragen Sie eine SMED Inhouse-Schulung in Ihrem oder mit befreundeten bzw. Partnerunternehmen gemeinsam an.

Sehen Sie unsere YouTube Videos dazu:

Auch anonymes Filmen ist kein Problem:

In unseren Rüst-Workshops setzen wir erfolgreich bis zu 3 GoPros ein, um den Ablauf mit einem Rüst-Team von 3 Mitarbeitern zu filmen und anschließend auszuwerten.

Vorteil: Mit der Action-Cam wird nicht der Mitarbeiter gefilmt, sondern der Mitarbeiter filmt selbst und nur den Prozess! Dies ist das wesentliche Argument zum erfolgreichen Einsatz einer Videokamera in der Fertigung, der Montage oder einem anderen Bereich in Ihrem Unternehmen. Lesen Sie weiter …

Welche Effekte bringt die Senkung der Rüstzeiten durch SMED?

1. Reduzierung der Lagerbestände. Durch kürzere Rüstzeiten können Sie die Losgrößen verringern und bedarfsgerecht anpassen, was zu einer deutlichen Einsparung von Lagerkosten führt.

2. Steigerung der Produktivität. Eine Senkung der Maschinenstillstandszeiten entspricht einer Produktivitätssteigerung. Das Unternehmen kann in der freigesetzten Zeit mehr produzieren.

3. Kostensenkung. Wenn Sie mit derselben Maschine mehr produziern, kann das Unternehmen das produzierte Erzeugnis günstiger auf dem Markt anbieten. Das ist ein direkter Wettbewerbsvorteil.

4. Höhere Flexibilität. Durch kürzere Rüstzeiten können Sie die Lieferzeiten verkürzen und Ihr Produktionsprogramm variabler gestalten.

Alles in allem also: eine GEWINNSTEIGERUNG! Deshalb amortisieren sich die Kosten für einen SMED-Workshop in kürzester Zeit.

Rüstworkshop, SMED-Workshop – Unsere Vorgehensweise:

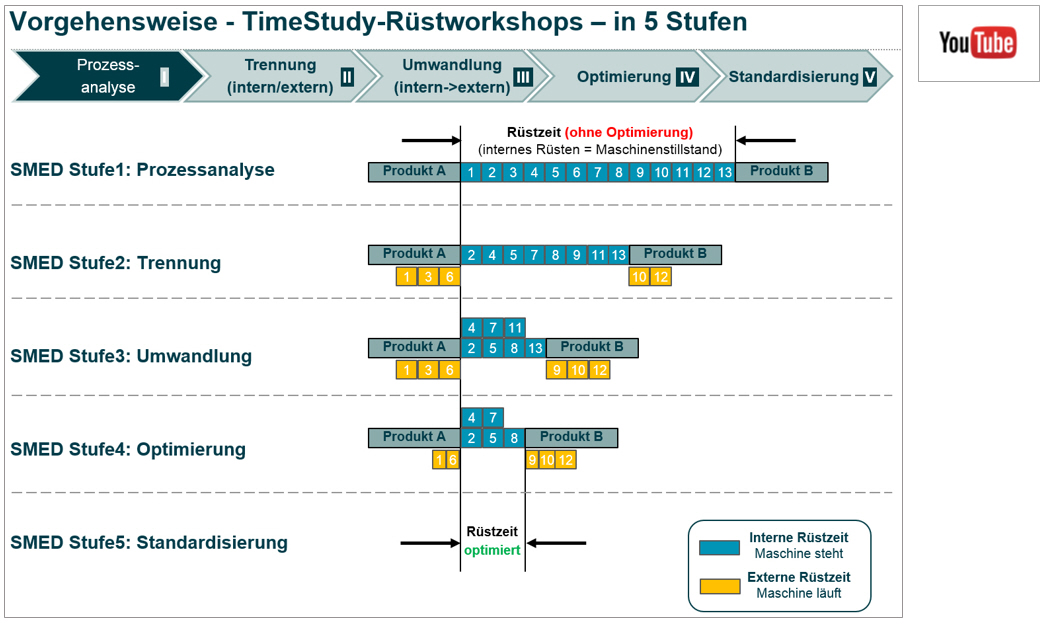

Die Vorgehensweise bei der SMED-Analyse erstreckt sich über 5 Stufen. Es beginnt mit der Prozessanalyse, das heißt, mit der Aufnahme des Rüstablaufes.

In der 2. Stufe werden die Prozessschritte des Rüstens in „interne“ und „externe“ Prozessschritte geliedert.

Die Prozessschritte werden in der 3. Stufe in Teamarbeit optimiert und die „internen“ soweit wie möglich in „externe Rüstabläufe“ umgewandelt.

Dann beginnt in der 4. Stufe die „technologische“ Optimierung der Rüstprozesse. Schwerpunktmäßig werden die eingesetzten Werkzeuge und Aggregate geprüft, Schrauben durch Schnellspannsysteme ersetzt usw.

Danach wird der Rüstablauf in der 5. Stufe standardisiert. Hierbei werden entsprechende Rüstdokumentationen, Checklisten und Regeln sowie klare Verantwortlichkeiten festgelegt und trainiert.

Sehen Sie unser YouTube-Video dazu an:

Melden Sie sich zu einem unserer Praxis Workshops an. Lernen Sie, wie durch eine Optimierung des Rüstvorgangs mittels technischer und organisatorischer Maßnahmen die Anlagenverfügbarkeit und somit die Produktivität erhöht wird.

Ergebnisse des Rüstworkshops

Bevor wir mit der eigentlichen SMED-Analyse beginnen, definieren wir zusammen die Ziele und das Lean-Team schätzt und dokumentiert die zu erwartenden Ergebnisse. Je nach Wissensstand der Mitarbeiter erläutern kurz die Lean-Grundlagen. Ergänzend setzen wir Beispielvideos zum Thema >Verschwendung erkennen und Prozessabläufe optimieren< ein. Im Anschluss verteilen wir die Rollen: Wer filmt? Wer erstellt das Spaghetti-Diagramm? Wer dokumentiert die offensichtliche Verschwendung während der Rüstanalyse? Die Ergebnisse erarbeiten wir anschließend gemeinsam mit Ihrem Team.

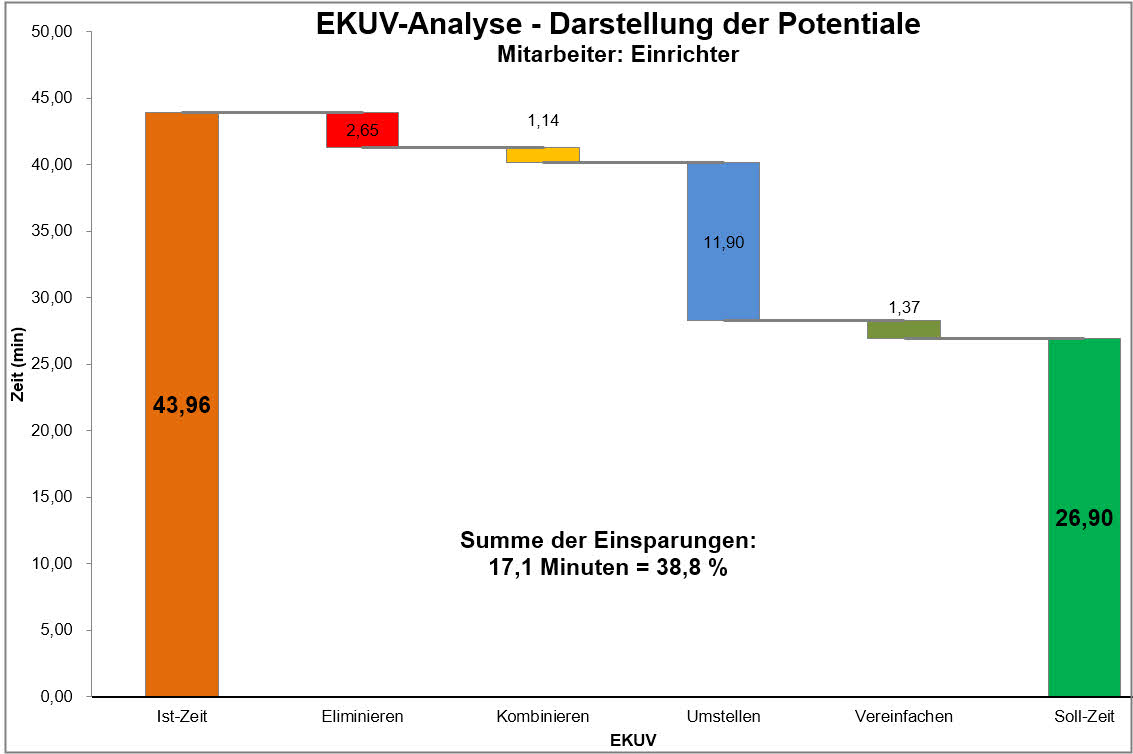

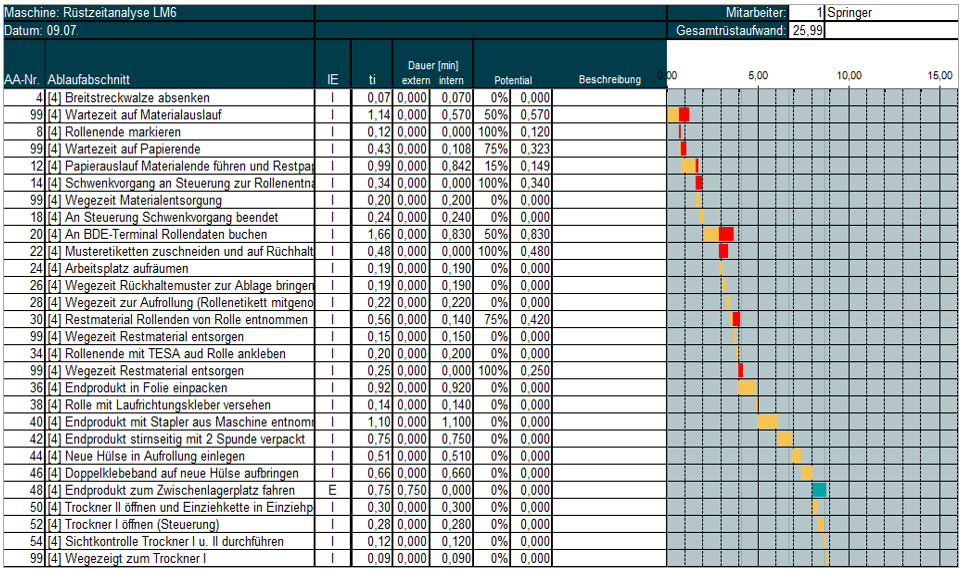

In diesem Beispiel beträgt die Ist-Rüstzeit 43,96 min. Die im Rüstworkshop definierten Maßnahmen führen bei konsequenter Umsetzung dazu, dass die Soll-Rüstzeit nur noch 26,90 min. beträgt. Das bedeutet im Ergebnis ein Potential von 38,8%.

Hier wird der Rüstablauf in klassischer Form in einem Treppenstufendiagramm dargestellt und die Verschwendung (Waste) in roter Farbe gezeigt. Alle Daten stammen aus dem TimeStudy Tool „Videoanalyse“ und werden in die Excel-Vorlage exportiert. Natürlich sind diese Standardvorlagen Bestandteil einer TimeStudy T1-Lizenz. Außerdem lassen sich durch die hervorragende MS-Office-Integration alle Vorlagen auf die Bedürfnisse Ihrer Firma zuschneiden und anpassen.

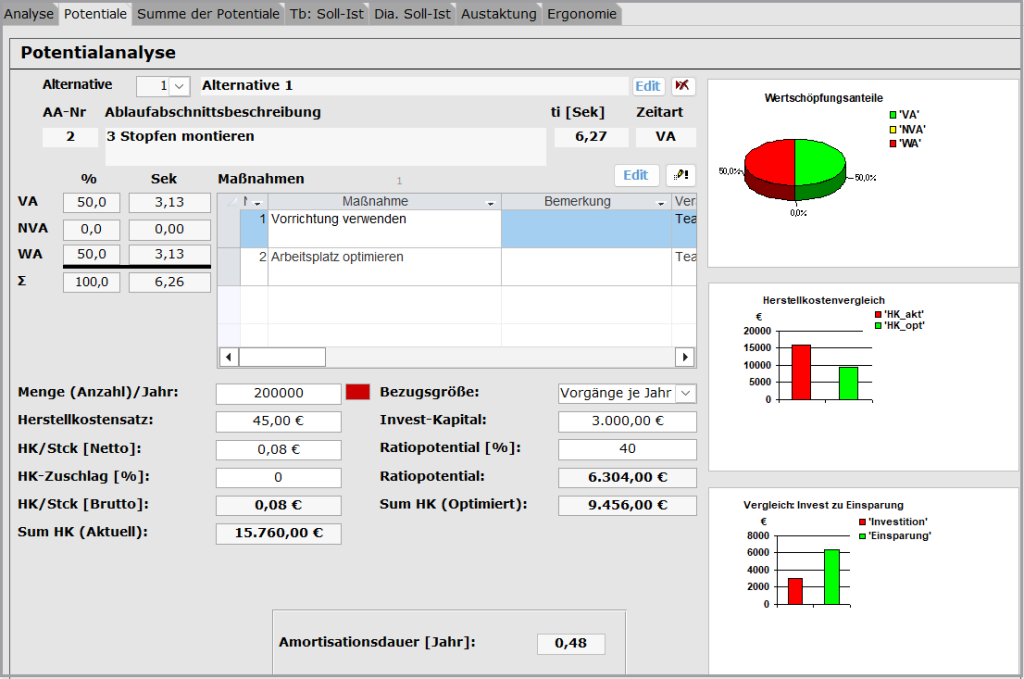

Hinzu kommt, dass in der integrierten Potentialanalyse die Maßnahmen gewichtet und der notwendigen Investitionssumme gegenübergestellt werden. Im Ergebnis wird die Amortisationsdauer automatisch berechnet.

TimeStudy-Newsletter bestellen – ca. 4 Mal im Jahr Infos über Neuigkeiten und Praxis Workshops

Ergebnis der Rüstzeitoptimierung

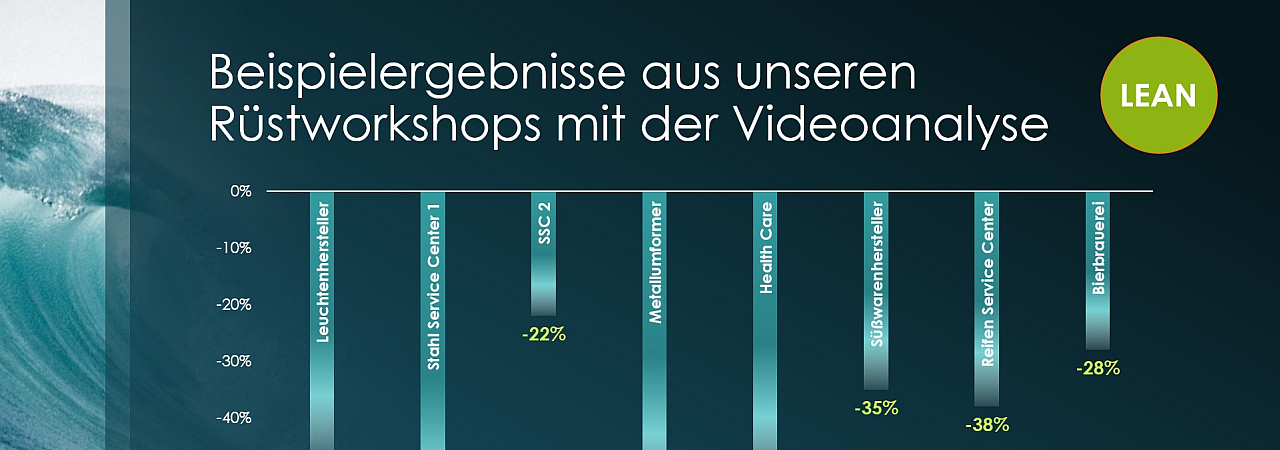

Erfahrungsgemäß erreichen wir durch die Anwendung von SMED (Single Minute Exchange of Die) eine Senkung der Maschinenstillstandzeiten um mindestens 30 bis 50 %. Das ist gleichbedeutend mit einer Kapazitätssteigerung. Denn in der Zeit produzieren Sie mehr oder sparen bei gleichbleibender Produktionsmenge auch eine Schicht ein.

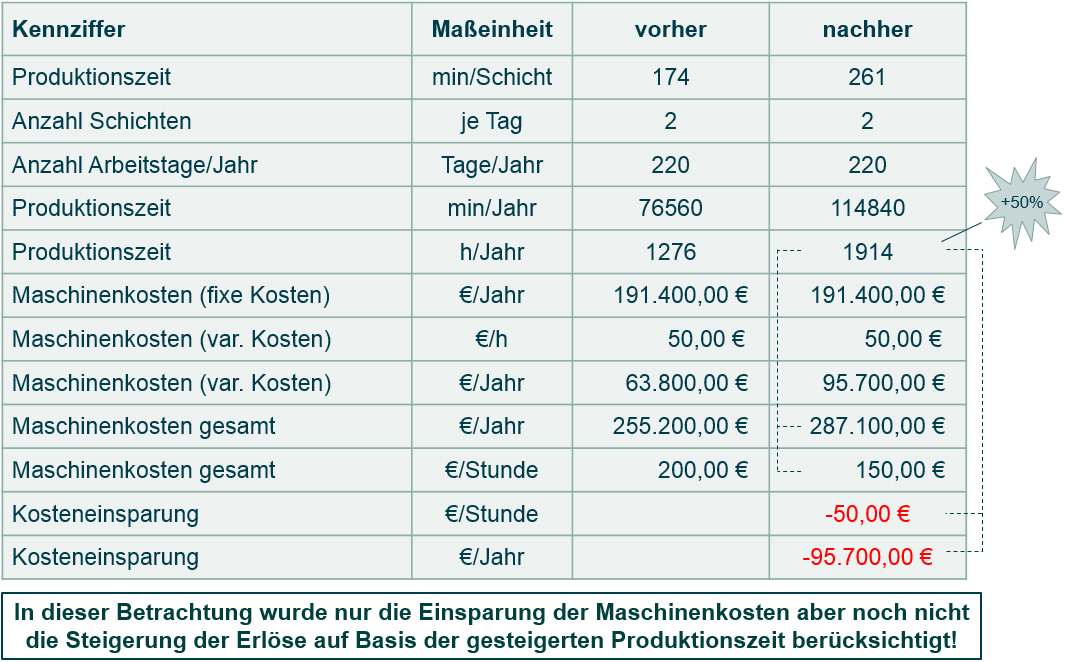

50% mehr Produktionszeit bedeutet, dass Sie neben der Einsparung einer nicht zu vernachlässigenden Summe von fast 100.000 Euro bei den Maschinenkosten, auch 50% mehr Teile produzieren können. Hier liegt ein wirklich großes Potential verborgen. Denn damit erzielt das Unternehmen höhere Erlöse und reduziert die Durchlaufzeit auf Basis einer effizienteren Produktion.

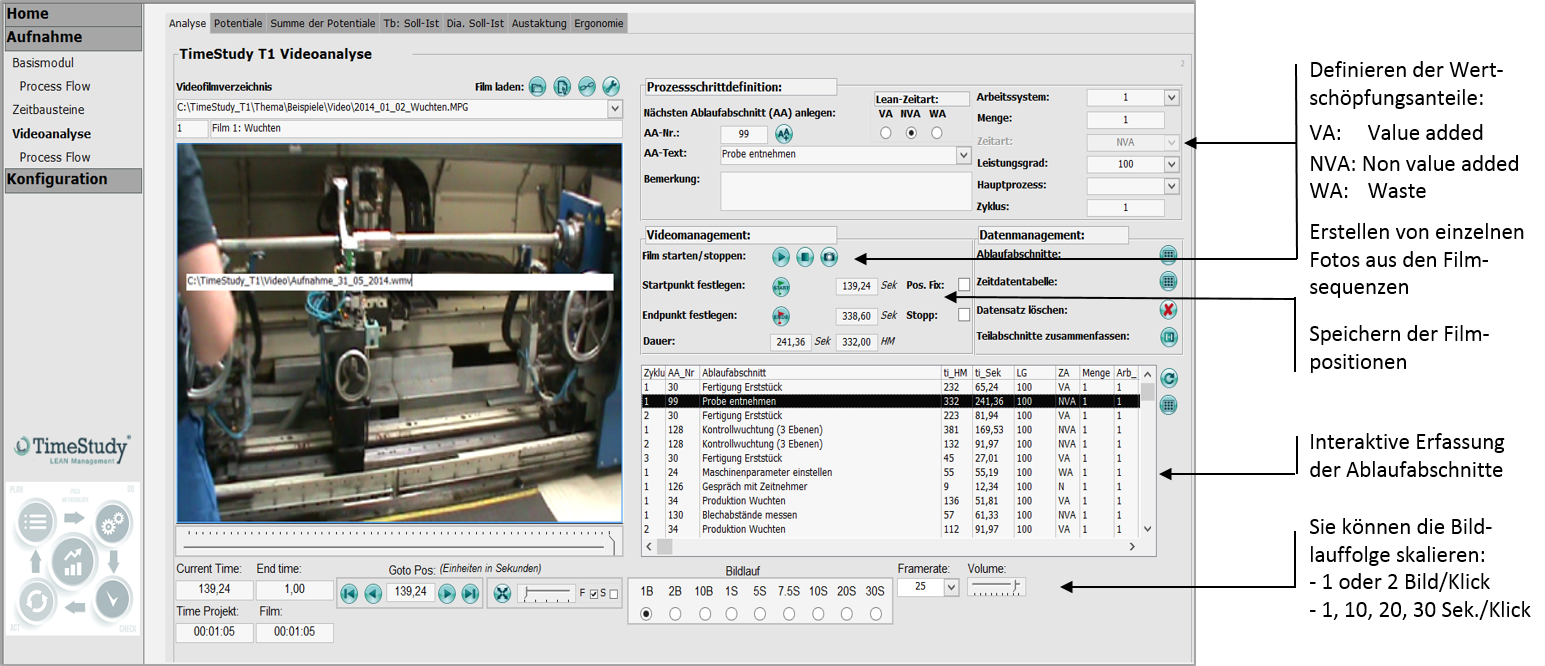

TimeStudy T1-Videoanalyse – Mit dem richtigen Tool, die Rüstzeitprozesse in kürzester Zeit analysieren und dokumentieren

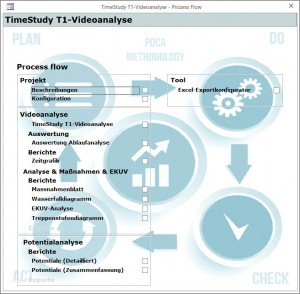

Das Tool TimeStudy T1-Videoanalyse können Sie unterstützend und ergebnisorientiert im SMED-Workshop einsetzen. Denn ohne große Vorkenntnisse lässt sich das Tool über den Process Flow bedienen. Hier wird jede Art der Verschwendung auf Basis der Videodokumentation visualisiert und dokumentiert. Danach gruppieren Sie die definierten Maßnahmen nach der Methode der EKUV-Analyse. So stellen Sie die Ergebnisse des SMED-Workshops repräsentativ für die Bereichs- oder Geschäftsleitung in komprimierter Form dar.

Testen Sie die Software 31 Tage lang kostenlos.

SMED – Rüsten im einstelligen Minutenbereich

SMED steht für Single Minute Exchange of Die. Das ist der Austausch von Vorrichtungen im einstelligen Minutenbereich. Der Ansatz Schnelles Rüsten (SMED-Methode) umfasst die ständige Überprüfung des Rüstvorgangs mit dem Ziel, seine Dauer zu minimieren. Wie beim Boxenstopp müssen beim Rüsten alle Handgriffe perfekt aufeinander abgestimmt sein. Damit dient alles, was Sie dabei außerhalb der Maschine vorbereiten, dazu, die unproduktive Standzeit zu verringern.

Der TimeStudy SMED-Methodenkoffer

- Rüstworkshop mit Videoanalyse

- Identifikation interner und externer Rüstzeiten

- EKUV-Analysen (Eliminieren-Kombinieren-Umstellen-Vereinfachen)

- Lehrfilme für Standardisierung und Best Practice

- Standardisierung der Rüstprozesse, schneller Werkzeugwechsel

- Verwendung von Werkzeugwagen und Rüstwagen

- Rüstmatrix

- Parallelität, Optimierung des Personaleinsatzes

- Losgrößen, Terminplanung

- Training des Ablaufs

Machen Sie es wie beim Boxenstopp – analysieren Sie die Vorgänge minutiös! Sie werden vom Ergebnis überrascht sein. Mit unserem Know-How sichern wir Ihren Erfolg!

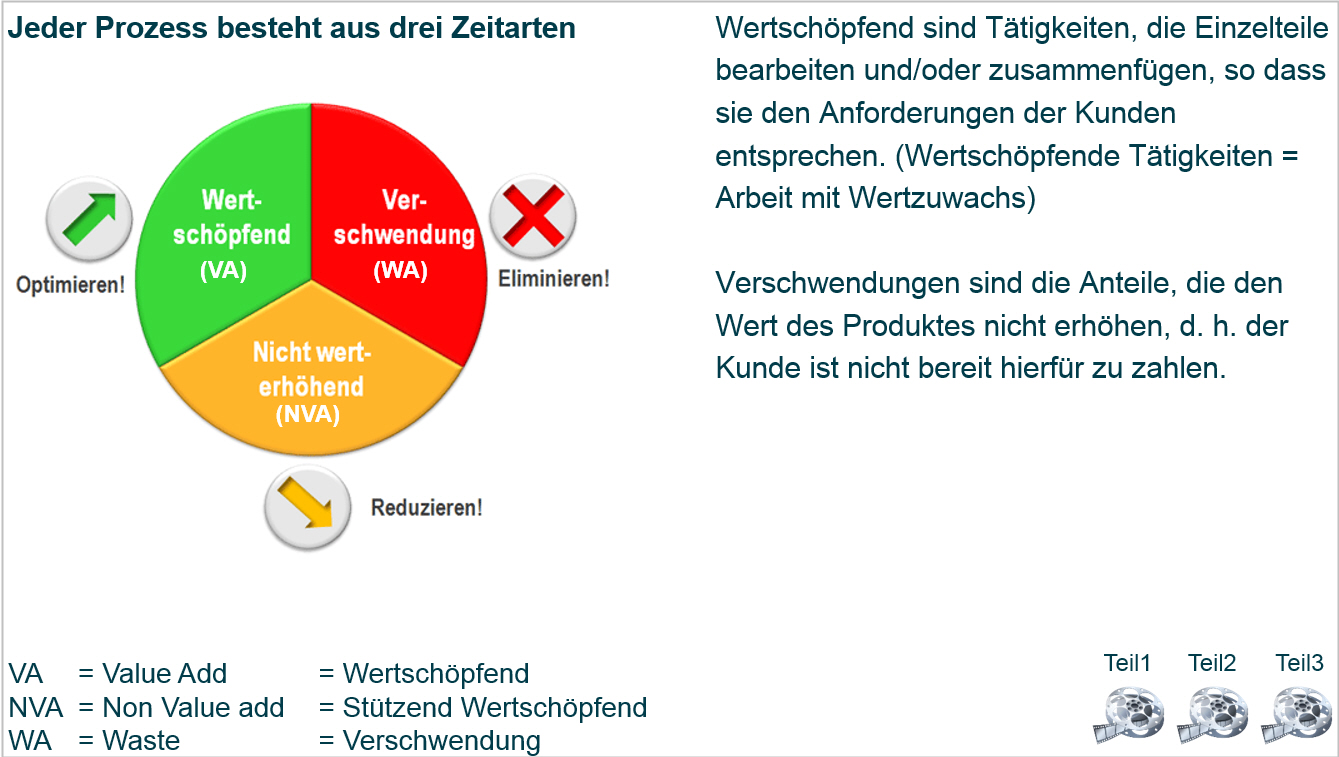

Die drei wesentlichen Grundbegriffe der Lean-Methode:

- VA=Value added (Wertschöpfung)

- NVA=Non value added (nicht wertschöpfend)

- WA=Waste (Verschwendung)

Die TimeStudy GmbH verfügt über eigene Lean-Tools, die auf die Bedürfnisse im Workshop abgestimmt sind. Die Abläufe filmen wir mit einem Camcorder, einer ActionCam o. ä.. Dann analysieren und dokumentieren wir alle Abläufe auf Basis des integrierten Process Flows der TimeStudy T1-Videoanalyse. Nach der Analyse erhalten Sie die bereits oben erwähnten Diagramme und Reports. Damit bekommen Sie neben der Analyse eine Dokumentation des gesamten SMED-Workshops – bis hin zu einer einfachen Amortisationsrechnung.

Wenn Sie mehr zum Tool >TimeStudy T1-Videoanalyse< erfahren möchten, dann klicken Sie hier: TimeStudy T1-Videoanalyse

Anonyme Videos – kein Problem

Da der/die Mitarbeiter/-in mit einer ActionCam nur den Arbeitsvorgang filmt, bleibt er/sie selbst anonym. Hierbei lässt das vielfältige Angebot an Halterungssystemen diverse Möglichkeiten zu. Beispielsweise können Sie die Kamera am Helm, per Kopfband, am Arm oder Bein, an der Jacke usw. befestigen.

Die Seite wurde am 21.05.2025 aktualisiert.