Nutzen Sie Zeitbausteine zum Linien austakten – das spart viel Zeit – z. B. durch einfaches Verschieben der Zeitanteile im Diagramm. Denn Zeitbausteine beinhalten die Einzelzeiten der Zeitaufnahmen nach REFA oder der MTM-Analyse. Neue oder auch bereits erhobene Daten können Sie mit diesem Tool zu Bausteinen bzw. Planzeiten zusammenfassen und und zentral verwalten (Datenbanksystem integriert). Dabei ist es möglich, Produktvarianten ganz einfach zu kopieren. Außerdem können aus den einzelnen Bausteinen neue Planzeiten generiert werden. Des Weiteren können Sie jeder Einzelzeit aus den Zeitaufnahmen bis zu fünf Einflussgrößen zuordnen. Auf Basis der automatisch berechneten Regressionswerte können Sie die Planzeiten für Kalkulationsberechnungen verwenden, denen keine gemessenen Zeiten aus Zeitaufnahmen zu Grunde liegen.

Wenn Sie projektorientiert arbeiten, können Sie die Einheiten individuell anpassen. Denn Sie verwalten alle fertigungsbezogenen Daten wie Arbeitspläne, Stücklisten, Werkzeuglisten übersichtlich mit diesem einen Tool, das wir Ihnen in zwei Varianten anbieten: Zum einen als Unternehmenslösung basierend auf einem performanten SQL-Server und zum anderen als Desktop-Variante (Single-User) basierend auf einer MS-ACCESS-Datenbank.

Zudem können Sie mit dem integrierten Berichtsgenerator und Grafikbearbeitungsprogramm visualisierte, digitale Arbeitsanweisungen, Arbeitspläne und Montageanweisungen erstellen, bis zu 3 Bilder können je Anweisung in einfacher Weise (ziehen mit der Maus) hinzugefügt werden. Dann lassen Sie die Anweisung automatisch per Translator in gängige Sprachen übersetzen und stellen sie unternehmensweit zur Verfügung.

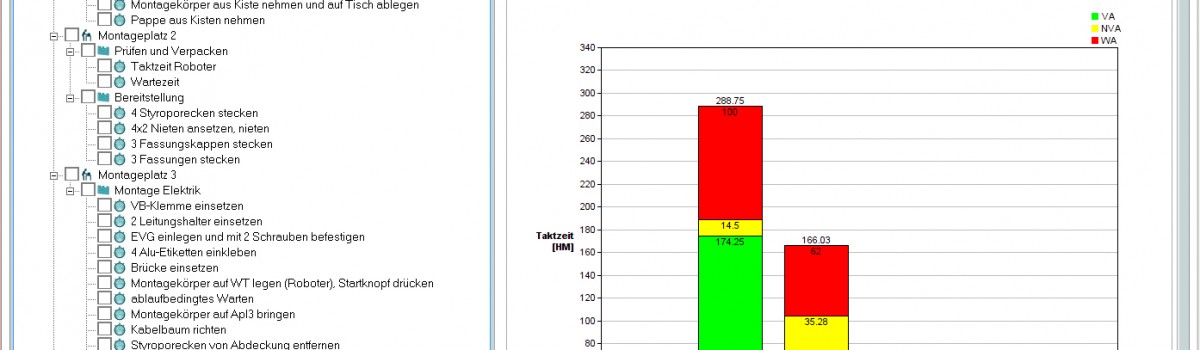

In einer Baumstruktur (produkt- oder bereichsbezogen) modellieren Sie schnell und einfach – das Bedienkonzept funktioniert genau wie bei den anderen TimeStudy-Modulen. TimeStudy Zeitbausteine sind zudem als Server-basierte Unternehmenslösung geeignet – auch zum Nutzen von Controlling und Vorkalkulation.